版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

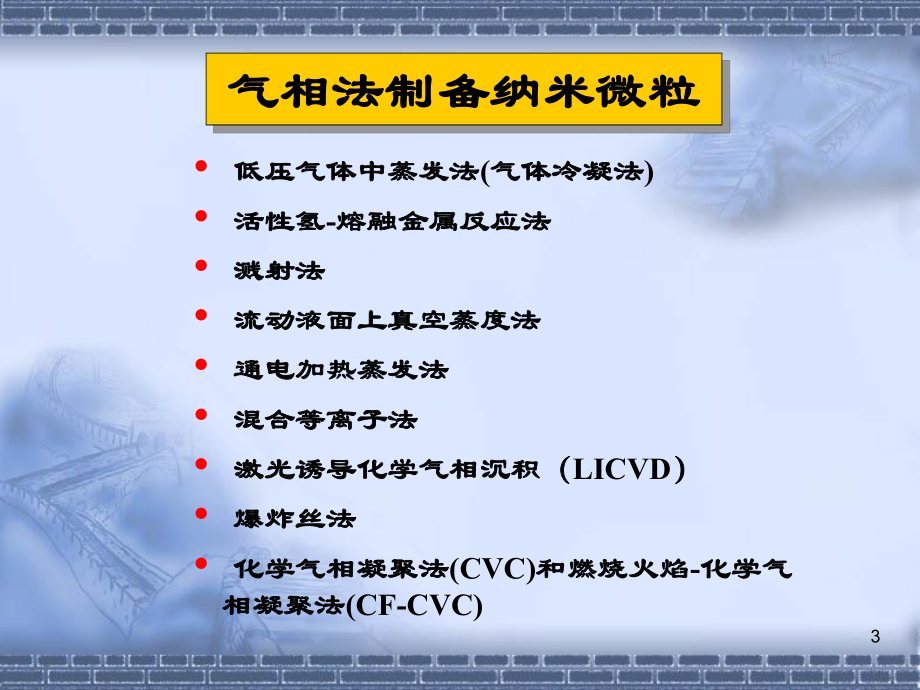

1、1第五章第五章 纳米微粒的制备纳米微粒的制备 与处理、贮存技术与处理、贮存技术2 气相法 液相法 高能球磨法3 低压气体中蒸发法低压气体中蒸发法(气体冷凝法气体冷凝法) 活性氢活性氢-熔融金属反应法熔融金属反应法 溅射法溅射法 流动液面上真空蒸度法流动液面上真空蒸度法 通电加热蒸发法通电加热蒸发法 混合等离子法混合等离子法 激光诱导化学气相沉积(激光诱导化学气相沉积(LICVD) 爆炸丝法爆炸丝法 化学气相凝聚法化学气相凝聚法(CVC)和燃烧火焰和燃烧火焰-化学气化学气 相凝聚法相凝聚法(CF-CVC)气相法制备纳米微粒气相法制备纳米微粒4 低压气体中蒸发法低压气体中蒸发法( (气体冷凝法气体

2、冷凝法) ) 此种制备方法是在低压的氩、氦等惰性气体中加热金属,使其蒸发后形成超微粒(1-1000nm)或纳米微粒。加热源有以下几种: a电阻加热法; b等离子喷射法; c 高额感应法, d电子束法; e极光法。 这些不同的加热方法使得制备出的超微粒的量、品种、粒径大小及分布等存在一些差别。气相法制备纳米微粒气相法制备纳米微粒5 活性氢活性氢-熔融金属反应法熔融金属反应法 含有氢气的等离子体与金属间产生电弧,使金属熔融,电离的N2、Ar等气体和H2溶入熔融金属,然后释放出来,在气体中形成了金属的超微粒子,用离心收集器、过滤式收集器使微粒与气体分离而获得纳米微粒。此种制备方法的优点是超微粒的生成

3、量随着等离子气体中的氢气浓度增加而上升。例如,Ar气中的H2占50时,电弧电压为30-40v,电流为150-170A的情况下每秒钟可获得20mg Fe超微粒子。为了制取陶瓷超微粒子,如TiN及AlN,则掺有氢的惰性气体采用N2气。被加热蒸发的金属为Ti、A1等。气相法制备纳米微粒气相法制备纳米微粒6 溅射法溅射法 用两块金属板分别作为阳极和阴极,阴极为蒸发用的材料,在两电极间充入Ar气(40-250Pa),两电极间施加的电压范围为0.3-1.5kV。由于两电极间的辉光放电使Ar离子形成,在电场的作用下Ar离子冲击阴极靶材表面,使靶材原子从其表面蒸发出来形成超微粒子,并在附着面上沉积下来。粒子的

4、大小及尺寸分布主要取决于两电极间的电压、电流和气体压力。靶材的表面积愈大,原子蒸发速度愈高。超微粒的获得量愈多。气相法制备纳米微粒气相法制备纳米微粒7直流电源(电压0.3-1.5kV)蒸发材料Al板溅射法制备超微粒子的原理图气相法制备纳米微粒气相法制备纳米微粒8 流动液面上真空蒸度法流动液面上真空蒸度法 高真空中的蒸发是采用电子束加热,当水冷铜坩埚中的蒸发原料被加热蒸发时,打开快门,使蒸发物镀在旋转的圆盘下表面上,从圆盘中心流出的油通过圆盘旋转时的离心力在下表面上形成流动的油膜,蒸发的原子在油膜中形成了超微粒子。含有超微粒子的油被甩进了真空室沿壁的容器中,然后将这种超微粒含量很低的油在真空下进

5、行蒸馏,使它成为浓缩的含有超微粒子的糊状物。 气相法制备纳米微粒气相法制备纳米微粒9此方法的优点有以下几点:a. 可制备Ag、Au、Pb、Cu、Fe、Ni、Co、A1、 In等超微粒,平均粒径约3nm,而用惰性气体蒸发法是难获得这样小的微粒;b. 粒径均匀,分布窄;c. 超微粒分散地分布在油中;d. 粒径的尺寸可控,即通过改变蒸发条件来控制粒径的大小。气相法制备纳米微粒气相法制备纳米微粒10 通电加热蒸发法通电加热蒸发法 此法是通过碳棒与金属相接触通电加热使金属熔化金属与高温碳素反应并蒸发形成碳化物超微粒子。以制备SiC超微粒为例,碳棒与Si板(蒸发材料)相接触,在蒸发室内允有Ar或He气,压

6、力为1-10kPa,在碳棒与Si板间通交流电(几百安培),Si板被其下面的加热器加热,随Si板温度上升,电阻下降电路接通。气相法制备纳米微粒气相法制备纳米微粒11 当碳棒温度达白热程度时,Si板与碳棒相接触的部位熔化。当碳体温度高于2473K时,在它的周围形成 SiC超微粒的“烟”,然后将它们收集起来。SiC超微粒的获得量随电流的增大而增多。气相法制备纳米微粒气相法制备纳米微粒12 混合等离子法混合等离子法 此制备方法是采用RF等离子与DC等离子组合的混合方式来获得超微粒子。其过程是由石英管外的感应线圈产生高额磁场(几兆赫),将气体电离产生RF等离子体,由载气携带的原料经等离子体加热、反应生成

7、超微粒子并附着在冷却壁上。由于气体或原料进入RF等离子体的空间会使RF等离子弧焰被搅乱,导致超微粒的生成困难。为了解决这个问题,采用沿等离室轴向同时喷出DC(直流)等离子电弧束来防止RF等离子弧焰受干扰,因此称为“混合等离子”法。气相法制备纳米微粒气相法制备纳米微粒13 该制备方法有以下几个特点:a. 产生RF等离子体时没有采用电极,不会有电极物质(熔化或蒸发)混入等离子体而导致等离子体内含有杂质,因此超微粒的纯度较高;b. 等离子体所处的空间大,气体流速比DC等离子体慢,致使反应物质在等离子空间停留时间长,物质可以充分加热和反应;c. 可使用非惰性的气体(反应性气体),因此,可制备化合物超微

8、粒子,即混合等离子法不仅能制备金属超微粒,也可制备化合物超微粒,产品多样化。气相法制备纳米微粒气相法制备纳米微粒14 混合等离子法制取超微粒子有三种方法:等离子蒸发法:使大颗粒金属和气体流入等离子室,生成金属超微粒子。反应性等离子蒸发法:使大颗粒金属和气体流入等离子室,同时通入反应性气体,生成化合物超微粒子。等离子CVD法:使化合物随载气流入等离子室,同时通入反应性气体,生成化合物超微粒子。例如,为了制备Si3N4超微粒子,原料采用Si3N4,以4gmin速度流入等离子室,并通入H2气进行热分解,再通入反应性气体NH3,经反应生成Si3N4超微粒子。气相法制备纳米微粒气相法制备纳米微粒15 激

9、光诱导化学气相沉积(激光诱导化学气相沉积(LICVD) LICVD法制备超细微粉是近几年兴起的。LICVD法具有清洁表面、粒子大小可精确控制、无粘结、粒度分布均匀等优点,并容易制备出几纳米至几十纳米的非晶态或晶态纳米微粒。 目前,LICVD法已制备出多种单质、无机化合物和复合材料超细微粉末。 LICVD法制备超细微粉已进入规模生产阶段,美国的MIT(麻省理工学院)于1986年已建成年产几十吨的装置。气相法制备纳米微粒气相法制备纳米微粒16 激光制备超细微粒的基本原理是利用反应气体分子(或光敏剂分子)对特定波长激光束的吸收,引起反应气体分子激光光解 (紫外光解或红外多光子光解)、激光热解、激光光

10、敏化和激光诱导化学合成反应,在一定工艺条件下(激光功率密度、反应池压力、反应气体配比和流速、反应温度等),获得超细粒子空间成核和生长。激光制备纳米粒子装置一般有两种类型:正交装置和平行装置。其中正交装置使用方便,易于控制,工程实用价值大。气相法制备纳米微粒气相法制备纳米微粒17 爆炸丝法爆炸丝法 这种方法适用于工业上连续生产纳米金属、合金和金属氧化物纳米粉体。基本原理适先将金属丝固定在一个充满惰性气体的反应室中,丝两端的卡头为两个电极,它们与一个大电容相连接形成回路,加15kV的高压,金属丝在500-800kA电流下进行加热,融断后在电流中断的瞬间,卡头上的高压在融断处放电,使熔融的金属在放电

11、过程中进一步加热变成蒸汽,在惰性气体碰撞下形成纳米金属或合金粒子沉降在容器的底部,金属丝可以通过一个供丝系统自动进入两卡头之间,从而使上述过程重复进行。气相法制备纳米微粒气相法制备纳米微粒18 化学气相凝聚法化学气相凝聚法(CVC)和燃烧火焰和燃烧火焰-化学化学气气 相凝聚法相凝聚法(CF-CVC) 这些方法主要是通过金属有机先驱物分子热解获得纳米陶瓷。化学气相凝聚法的基本原理是利用高纯惰性气体作为载气,携带金属有机前驱物,进入钼丝炉,炉温为1100-1400,气氛压力保持在100-1000kPa的低压状态,在此环境下原料热解形成团簇,进而凝聚成纳米粒子,最后附着在内部充满液氮的转动衬底上,经

12、刮刀刮下进入纳米粉收集器。气相法制备纳米微粒气相法制备纳米微粒19 燃烧火焰-化学气相凝聚法采用的装置基本上与CVC法相似,不同之处是降钼丝炉改换成平面火焰燃烧器,燃烧器的前面由一系列喷嘴组成。当含有金属有机前驱体蒸汽的载气与可燃气体的混合气体均匀地流过喷气嘴时,产生均匀的平面燃烧火焰,金属有机前驱物经火焰加热在燃烧器的外面热解形成纳米粒子,附着在转动的冷阱上,经刮刀刮下收集。此法比CVC法的生产效率高得多。气相法制备纳米微粒气相法制备纳米微粒20液相法制备纳米微粒液相法制备纳米微粒 沉淀法沉淀法 喷雾法喷雾法 水热法(高温水解法)水热法(高温水解法) 溶剂挥发分解法溶剂挥发分解法 溶胶溶胶-

13、凝胶法(胶体化学法)凝胶法(胶体化学法) 辐射化学合成法辐射化学合成法21 在液相法中以沉淀法最为重要,是目前应用最广泛的粉体制备方法。用该方法制备的粉体粒径小,粒径分布均匀并可制得多组分粉体。但该法需要经过锻烧才能得到最终产品,工艺复杂,能耗较高。 沉沉 淀淀 法法22(1)共沉淀法(2)均相沉淀法(3)金属醇盐水解法沉沉 淀淀 法法23 共沉淀法共沉淀法 含多种阳离子的溶液中加入沉淀剂后,所有离子完全沉淀的方法称共沉淀法。它又可分成单相共沉淀和混合物的共沉淀: 单相共沉淀:沉淀物为单一化合物或单相固溶体时,称为单相共沉淀。例如,在Ba,Ti的硝酸盐溶液中加入草酸沉淀剂后,形成了单相化合物B

14、aTiO(C2H4)24H2O沉淀,经高温(450-750)加热分解,经过一系列反应可制得BaTiO3粉料,这种方法的缺点是适用范围很窄,仅对有限的草酸盐沉淀适用,如二价金属的草酸盐间产生固溶体沉淀。沉沉 淀淀 法法24 混合物共沉淀:如果沉淀产物为混合物时,称为混合物共沉淀。如以ZrOCl28H2O和Y2O3(化学纯)为原料来制备ZrO2-Y2O3的纳米粒子。其过程一般为先得到氢氧化物共沉淀物经洗涤、脱水、煅烧得到纳米微粒粉体。混合物共沉淀过程是非常复杂的,溶液中不同种类的阳离子不能同时沉淀。各种离子沉淀的先后与溶液的pH值密切相关。例如,Zr、Y、Mg、Ca的氯化物溶入水形成溶液,各种金属

15、离子发生沉淀的pH值范围不同。沉沉 淀淀 法法25为了获得沉淀的均匀性,通常是将含多种阳离子的盐溶液慢慢加入过量的沉淀剂中并进行搅拌,使所有沉淀离子的浓度大大超过沉淀的平衡浓度,尽量使各组份按比例同时沉淀出来,从而得到较均匀的沉淀物,沉淀通常是氢氧化物或水合氧化物,但也可以是草酸盐、碳酸盐等。沉沉 淀淀 法法26 均相沉淀法均相沉淀法 一般的沉淀过程是不平衡的、但如果控制溶液中的沉淀剂浓度,使之缓慢地增加,则使溶液中的沉淀处于平衡状态,且沉淀能在整个溶液中均匀地出现,这种方法称为均相沉淀。通常足通过溶液中的化学反应使沉淀剂慢慢地生成,从而克服了由外部向溶液中加沉淀剂而造成沉淀剂的局部不均匀性,

16、造成沉淀不能在整个溶液中均匀出现的缺点。沉沉 淀淀 法法27例如,随尿素水溶液的温度逐渐升高至70附近,尿素会发生分解,即 (NH2)2CO+3H2O 2NH4OH+CO2 由此生成的沉淀剂NH4OH在金属盐的溶液中分布均匀,浓度低,使得沉淀物均匀地生成。由于尿素的分解速度受加热温度和尿素浓度的控制,因此可以使尿素分解速度降得很低。有人采用低的尿素分解速度来制得单晶微粒,用此种方法可制备多种盐的均匀沉淀。沉沉 淀淀 法法28 金属醇盐水解法金属醇盐水解法 这种方法是利用一些金属有机醇盐能溶于有机溶剂并可能发生水解,生成氢氧化物或氧化物沉淀的特性,制备细粉料的一种方法。此种制备方法有以下特点:

17、采用有机试剂作金属醇盐的溶剂,由于有机试剂纯度高,不引入杂离子,因此所得氧化物纯度高。 可制备化学计量的复合金属氧化物粉末。 沉沉 淀淀 法法29 复合金属氧化物粉末最重要的指标之一是氧化物粉末颗粒之间组成的均一性。用醇盐水解法就能获得具有同一组成的微粒。 下面介绍超细粉末的制备。金属醇盐与水反应生成氧化物、氢氧化物、水合氧化物的沉淀。除硅和磷的醇盐外,几乎所有的金属醇盐与水反应都很快,产物中的氢氧化物、水合物灼烧后变为氧化物。迄今为止,已制备了100多种金属氧化物或复合金属氧化物粉末。沉沉 淀淀 法法30 一种金属醇盐水解产物 由于水解条件不同,沉淀的类型亦不同,例如铅的醇化物,室温下水解生

18、成PbO 1/3H2O,而回流下水解则生成PbO沉淀。 复合金属氧化物粉末 金属醇盐法制备各种复合金属氧化物粉末是本法的优越性之所在。 两种以上金属醇盐制备复合金属氧化物超细粉末的途径如下: 沉沉 淀淀 法法31 A复合醇盐法复合醇盐法 金属醇化物具有M-O-C键,由于氧原子电负性强M-O键表现出强的极性M+-O-,正电性强的元素,其醇化物表现为离子性,电负性强的元素醇化物表现为共价性。正电性强的金属醇化物表现出碱性,随元素正电性减弱逐渐表现出酸性醇化物。这样碱性醇盐和酸性醇盐的中和反应就生成复合醇化物。沉沉 淀淀 法法32 MOR + M(OR)n MM(OR)n+1 由复合醇盐水解的产物一

19、般是原子水平混合均一的无定形沉淀。如NiFe(OEt)42、CoFe(OEt)42,ZnFe(OEt)42水解产物,灼烧为NiFe2O4,CoFe2O4 ,ZnFe2O4。 沉沉 淀淀 法法33 B金属醇盐混合溶液。 两种以上金属醇盐之间没有化学结合,而只是混合物,它们的水解具有分离倾向,但是大多数金属醇盐水解速度很快仍然可以保持粒子组成的均一性。 两种以上金属醇盐水解速度差别很大时采用溶胶-凝胶法制备均一性的超微粉。 用金属醇盐法制备纳米微粒过程中,醇盐的种类对微粒的粒子形状以及结构会有一定程度的影响。沉沉 淀淀 法法34 喷雾法可根据雾化和凝聚过程分成三种方法: (1)喷雾干燥法 (2)雾

20、化水解法 (3)雾化焙烧法喷喷 雾雾 法法35喷喷 雾雾 法法 这种方法是将溶液通过各种物理手段进行雾化获得超微粒子的一种化学与物理相结合的方法。它的基本过程是溶液的制备、喷雾、干燥、收集和热处理。其特点是颗粒分布比较均匀,但颗粒尺寸为亚微米到l0微米。具体的尺寸范围取决于制备工艺和喷雾的方法。36 (1) 喷雾干燥法 将金属盐水溶液送入雾化器,由喷嘴高速喷入干燥室获得了金属盐的微粒,收集后进行焙烧成所需要成分的超微粒子。例如铁氧体的超细微粒可采用此种方法进行制备。喷喷 雾雾 法法37 (2)雾化水解法 此法是将一种盐的超微粒子,由惰性气体载入含有金属醇盐的蒸气室,金属醇盐蒸气附着在超微粒的表

21、面,与水蒸气反应分解后形成氢氧化物微粒,经焙烧后获得氧化物的超细微粒。这种方法获得的微粒纯度高,分布窄,尺寸可控。具体尺寸大小主要取决于盐的微粒大小。载入的盐的去除是通过两次冷凝过程实现的,此过程发生在金属醇盐水解前。喷喷 雾雾 法法38 (3)雾化焙烧法 此法是将金属盐溶液经压缩空气由窄小的喷嘴喷出而雾化成小液滴,雾化室温度较高,使金属盐小液滴热解生成了超微粒子。例如将硝酸镁和硝酸铝的混合溶液经此法可合成镁、铝尖晶石,溶剂是水与甲醇的混合溶液,粒径大小取决于盐的浓度和溶剂浓度。粒径为亚微米级,它们由几十纳米的一次颗粒构成。喷喷 雾雾 法法39溶剂热法溶剂热法 溶剂热反应是高温高压下在溶剂中进

22、行有关化学反应的总称。 水热法 有机溶剂热法40 水热法又称热液法,是指在密闭容器中,以水为介质在高温(100374),高压(低于15P)下合成,再经分离和热处理得到纳米微粒的一种方法。1900年 Morey 在美国开始相平衡研究, 建立了水热合成理论。现在的单晶生长和陶瓷粉末的水热合成都是在此基础上建立起来的。目前水热合成法制备单晶已经实现了工业化生产,并成为单晶生产的主要方法之一。水水 热热 法法41归纳起来,可分成以下几种类型 水热氧化:典型反应可用下式表示: mM + nH2O MmOn + H2 其中M可为铬、铁及合金等。 水热沉淀:比如: KF + MnCl2 KMnF2水水 热热

23、 法法42 水热合成:比如 FeTiO3 + KOH K2OnTiO2 水热合成法是指在高温、高压下一些氢氧化物在水中的溶解度大于相应的氧化物的溶解度,于是氢氧化物溶入水中同时析出氧化物。如果氧化物在高温、高压下溶解度大于相应的氢氧化物,则无法通过水热法来合成。水热合成法的优点在于可直接生成氧化物,避免了一般液相合成方法需要经过煅烧转化为氧化物这一步骤,从而极大地降低乃至避免了硬团聚的形成。水水 热热 法法43 水热还原:比如 MexOy + yH2 xMe + yH2O 其中Me可为铜、银等。 水热分解:比如 ZrSiO4 + NaOH ZrO2 +Na2SiO3 水热结晶:比如 Al(OH

24、)3 Al2O3H2O水水 热热 法法44有机溶剂热法有机溶剂热法 国内钱逸泰等使用溶剂加压热合成技术制备了纳米InP、GaN和金刚石等。他们发明了苯热法代替水热法。此方法制备温度比传统水热法温度低得多。45 有关这方面的制备方法很多。本节主要介绍一种广泛应用的制备高活性超微粒子的方法 冻结干燥法。这种方法主要特点是: 生产批量大,适用于大型工厂制造超微粒子; 设备简单,成本低;a. 粒子成分均匀。 溶剂挥发分解法溶剂挥发分解法46 冻结干燥法是将金属盐的溶液雾化成微小液滴,并快速冻结成固体。然后加热使这种冻结的液滴中的水升华气化,从而形成了溶质的无水盐。经焙烧合成了超微粒粉体。冻结干燥法分冻

25、结、干燥、焙烧三个过程。 溶剂挥发分解法溶剂挥发分解法47(1)液滴的冻结 使金属盐水溶液快速冻结用的冷却剂是不能与溶液混合的液体。(2)冻结液滴的干燥 将冻结的液滴(冰滴)加热,使水快速升华,同时采用凝结器捕获升华的水,使装置中的水蒸气降低,达到提高干燥效率的目的。为了提高冻结干燥效率,盐的浓度很重要。(3)焙烧 干燥后形成的无水盐粒子经高温焙烧合成超微粒粉体。溶剂挥发分解法溶剂挥发分解法48溶胶溶胶- -凝胶法凝胶法 溶胶-凝胶法是60年代发展起来的一种制备玻璃、陶瓷等无机材料的新工艺,近年来许多人用此法来制备纳米微粒。此方法是制备纳米材料最常用的方法之一,也是在纳米材料制造方法中最有优越

26、性的。49 该方法的基本原理是:易于水解的金属化合物(无机盐或金属醇盐)在某种溶剂中与水发生反应,经过水解与缩聚过程逐渐凝胶化,再经干燥、焙烧等后处理得到所需的材料,其基本反应有水解反应和聚合反应。它可在低温下制备纯度高,粒径分布均匀,晶型和粒度可控,化学活性高的单、多组分混合物(分子级混合),尤其是传统方法不能或难以制备的产物,特别适合于制备非晶态材料。溶胶溶胶- -凝胶法凝胶法50溶胶溶胶- -凝胶法凝胶法 溶胶溶胶-凝胶法制备包括以下几个过程凝胶法制备包括以下几个过程: (1)溶胶的制备 有两种方法制备溶胶,一是先将部分或全部组分用适当沉淀剂先沉淀出来,经解凝,使原来团聚的沉淀颗粒分散成

27、原始颗粒,因这种原始颗粒的大小一般在溶胶体系中胶核的大小范围,因而可制得溶胶。另一种方法是由同样的盐溶液出发,通过对沉淀过程的仔细控制,使首先形成的颗粒不致团聚为大颗粒而沉淀,从而直接得到胶体溶胶。51(2)溶胶-凝胶转化 溶胶中含大量的水,凝胶化过程中形成一种开放的骨架结构。实现胶凝作用的途径有两个:一是化学法,通过控制溶胶中的电解质浓度来实现胶凝化;二是物理法,迫使胶粒间相互靠近,克服斥力,实现胶凝化。 (3)凝胶干燥 一定条件下(如加热,酸碱度等)凝胶结构变化很大。使溶剂蒸发,得到粉料。溶胶溶胶- -凝胶法凝胶法52 通常溶胶凝胶过程根据原料的种类可分为有机途径和无机途径两类。在有机途径

28、中,通常是以金属有机醇盐为原料,通过水解与缩聚反应而制得溶胶,并进一步缩聚而得到凝胶,经加热去除有机溶液得到金属氧化物超微粒子。金属醇盐的水解和缩聚反应可分别表示为: 溶胶溶胶- -凝胶法凝胶法53水解: M(OR)4 + nH2O M(OR)4-n(OH)n + n HOR 缩聚: 2M(OR)4-n(OH)n M(OR)4-n(OH)n-12O + H2O 总反应式表示为: M(OR)4 + H2O MO2十4HOR 式中:M为金属;R为有机基团,如烷基。溶胶溶胶- -凝胶法凝胶法54溶胶溶胶- -凝胶法凝胶法 在无机途径中原料一般为无机盐。由于原料的不同,制备方法不同、没有统一的工艺。但

29、这一途径常用无机盐作原料,价格便宜,比有机途径更有前途。在无机途径中,溶胶可以通过无机盐的水解来制得,即 Mn+ + nH2O M(OH)n + nH+ 55 通过向溶液中加入碱液(如氨水)使得这一水解反应不断地向正方向进行,并逐渐形成M(OH)n沉淀,然后将沉淀物充分水洗、过滤并分散于强酸溶液中使得到稳定的溶胶,经某种方式处理(如加热脱水)溶胶变成凝胶,干燥和焙烧后形成金属氧化物粉体。溶胶溶胶- -凝胶法凝胶法56溶胶-凝胶法的优缺点如下: 化学均匀性好:由于溶胶一凝胶过程中,溶胶由溶液制得,故胶粒内及胶粒间的化学成分完全一致。 高纯度:粉料(特别是各组分粉料)制备过程中无须机械混合。 颗粒

30、细:胶粒尺寸小于0.1m。溶胶溶胶- -凝胶法凝胶法57 该法可容纳不溶性组分或不沉淀组分。不溶性颗粒均匀地分散在含不产生沉淀的组分的溶液中,经胶凝化,不溶性组分可自然地固定在凝胶体系中。不溶性组分颗粒越细,体系化学均匀性越好。 烘干后的球形凝胶颗粒自身烧结温度低,但凝胶颗粒之间烧结性差,即体材料烧结性不好。 干燥时收缩大。溶胶溶胶- -凝胶法凝胶法58乳乳 液液 法法 乳液法是利用两种互不相溶的溶剂在表面活性剂的作用下形成一个均匀的乳液,从乳液中析出固相,这样可使成核、生长、聚结、团聚等过程局限在一个微小的球形液滴内,从而可形成球形颗粒,又避免了颗粒之间的团聚。这一方法的关键之一是使每一个含

31、有前驱体水溶液滴被一连续油相包围,前驱体不溶于该油相中,形成油包水型乳液。这种非均相的液相合成法,具有粒度分布较窄并且容易控制等特点。59 乳液法的基本原理: 微乳液通常是由表面活性剂、助表面活性剂(通常为醇类)、油(通常为碳氢化合物)和水(或电解质水溶液)组成的透明的、各向同性的热力学稳定体系。微乳液中微小的“水池”被表面活性剂和助表面活性剂所组成的单分子层界面所包围而形成微乳液颗粒,其大小可控制在几十至几百个埃之间。乳液法乳液法60纳米微粒的微乳液制备法正是微乳液“水池”作为“微反应器”的又一重要应用,也是微乳液“水池”间可以进行物质交换的例证。通常是将两种反应物分别溶于组成完全相同的两份

32、微乳液中,然后在一定条件下混合。两种反应物通过物质交换而发生反应,在微乳液界面强度较大时,反应产物的生长将受到限制。乳液法乳液法61研究表明,纳米微粒可在“水池”中稳定存在,通过离心,或将水和丙酮的混合物加入反应完成后的微乳液中的方法,使纳米微粒与微乳液分离。再以有机溶剂清洗以除去附着在微粒表面的油和表面活性剂,最后在一定温度下进行干燥处理,即可得到纳米微粒的固体样品。乳液法乳液法62乳液法乳液法用微乳液法制备出的纳米微粒有以下几类:1. 金属纳米微粒:Pt,Pd,Rh,Ir,Au, Ag,Cu,Mg等;2. 半导体材料:CdS,PbS,CuS等;3. Ni、Co、Fe等金属的硼化物;4. S

33、iO2 ,Fe2O3等氧化物;5. AgCl,AuCl3等胶体颗粒;6. CaCO3,BaCO3等的金属碳酸盐;7. 磁性材料BaFe12O19。63超声化学法超声化学法 利用声解,声还原,声化学沉淀等方法制备纳米材料,此外它还在超声微乳液法,模板法,溶胶-凝胶法制备和合成纳米材料以及纳米物质的表面改性等方面显示出极大的优势。 超声所引发的特殊物理,化学环境已为科学家们制备纳米材料提供了重要的途径。我们可以期待在不远的将来,超声将走出实验室,最终实现超声制备纳米材料技术的工业化。64超声波: 所谓超声波是指频率范围在10kHz-106kHz的机械波,波速一般约为1500m/s,波长为0.01c

34、10c。 超声波的波长远大于分子尺寸,说明超声波本身不能直接对分子起作用,而是通过周围环境的物理作用转而影响分子,所以超声波的作用与其作用的环境密切相关。由于超声波振动是一种物理过程,因此一定要从物理学的观点来揭示与表述它与媒质相互作用机制。通常把这些作用机制归结为力学机制,热学机制及空化机制三种.超声化学法超声化学法65超声波作用机制:力学机制声场是传声媒质中机械扰动的空间分布。为了描述这种机械扰动,可以选用各种与应力,应变或与扰动有关的力学参量,如压力,张力,切应力,膨胀,压缩,速度和加速度等。在某些情况下,超声效应的发生即是与一个或多个这样的力学参量有关,这时即把产生这种超声效应的物理原

35、因归结为力学机制。超声化学法超声化学法66超声波作用机制:力学机制如果超声频率为 20KHz,位移幅值为 20m,则由声学原理可求得其相应的振动速度与加速度幅值分别为2.5m/s和 3.2105m/s2 3.2104 G(G为地球的重力加速度),表明此时媒质质点的最大加速度为重力加速度的3.2万倍。超声化学法超声化学法67 热学机制 超声波在媒质传播过程中,其振动能量不断地被媒质吸收转变成热能而使自身温度升高,如果与此同时声波还导致该媒质产生某种效应,而且倘若用其它加热办法获得同样温升并重显同样效应时,那么我们就有理由说,产生该超声效应的原因是热学机制. 热学机制对于声化学反应没有什么积极意义

36、,因为反应媒质的温升会减弱其中的空化强度,故而在声化学反应过程中常常要采取一定的防止温升的措施。但是,在超声医学中,热学机制则是超声理疗和热疗的重要物理基础。超声化学法超声化学法超声波作用机制:68 空化机制 声空化是指液体中的微小泡核在声波作用下被激活,表现为泡核的振荡、生长、收缩乃至崩溃等一系列动力学过程。在空化泡崩溃的极短时间内,会在其周围的极小空间范围内产生出1900-5200的高温和超过50MPa的高压,温度变化率高达109K/S,并伴有强烈的冲击波和时速高达400km/h的射流。这些条件足以打开结合力强的化学键(3768-4186kJ/mol)。附着在固体杂质、微尘或容器表面上及细

37、缝中微气泡或气泡,因结构不均匀造成液体内强度减弱的微小区域中析出气体等均可形成这种微小泡核。超声化学法超声化学法超声波作用机制:69空化效应: 空化效应简介 根据对声场的响应强度,一般将声空化分为稳态空化和瞬态空化两种类型. 稳态空化是指那些在较低声强(小于10/cm2)作用下即可发生的,内含气体与蒸汽的空化泡行为.稳态空化泡表现为持续的非线形振荡,在振荡过程中气泡定向扩大,当扩大到使其自身共振频率与声波频率相等时,发生声场与气泡的最大能量耦合,产生明显的空化效用。超声化学法超声化学法70超声化学法超声化学法空化效应: 瞬态空化则在较大的声强(大于10/cm2)下发生,而且它大都发生在一个声波

38、周期内.在声波负压相中,空化泡迅速扩大,随之则在正压相作用下,被迅速压缩至崩溃.在瞬态空化泡存在的时间内,不发生气体通过泡壁的质量转移,而在泡内壁上的液体蒸汽与凝聚却可自由进行. 在液体中空化泡内爆过程引起的迅速加热与冷却的物理效应非常明显,内爆温度及效应的特征很容易通过改变声波频率,声波强度,环境温度,静态压力,采用的液体和采用的环境气体等因素来改变.空化泡内爆产生的热量可以将水分解为氢自由基和氢氧自由基.在迅速冷却阶段氢自由基和氢氧自由基又重新结合为过氧化氢及氢分子.还可以引发声致发光现象.71 影响声空化的物理因素 液体物理参数的影响粘滞系数()饱和蒸汽压(Pv)液体温度(T)液体内部所

39、含气体的热容(Cg)此外,严格来讲,还应考虑到气体的溶解度及其导热系数对空化的影响.超声化学法超声化学法空化效应:72 声场参数的影响 声波频率(f) 大量实验研究表明,随着频率升高,声空化过程变得难以发生.这种现象可作如下定性解释:f增高 ,声波膨胀相的时间相应变短;空化核来不及增长到可产生效应的空化泡,或者即便空化泡可以形成,但由于压缩相时间变短,空化泡可能来不及收缩更发生崩溃. 声强 一般来说,在声空化阈值声强以上,提高声强会使声化学反应产量增加,但提高声强有一定的界限,超过了这个界限,空化泡在声波的膨胀相内可能增长过大,以致它在声波的压缩相内来不及发生崩溃,从而使声化学产额趋于饱和甚至

40、会下降.此外,声强增大,声空化增强,遂使声散射衰减增大;同时,声强增大,非线性引起的附加声空衰减亦随之增大,这都不利于声化学反应产额的提高.超声化学法超声化学法空化效应:73 声辐照时间 有人曾用高频(820KHz)和低频(28KHz)超声波采取不同的声化学检测方法来研究声化学反应产额与声辐照时间的关系.发现在一定的时间范围内,声化学反应产额均与辐照时间大体上成正比增长. 声波波形 研究表明,在进行声化学反应时,利用混响声场要比行波声场有效得多,即在同样的超声能量输入条件下,可取得高得多的化学产额.当使用脉冲超声波时,为使稳定的混响声场得以建立,以期获得高的声化学产额,应使脉冲宽度达到足够的宽

41、. 环境压力的影响当增大外部环境压力,势必导致声空化的阈值增高和空化强度加剧.超声化学法超声化学法空化效应:74超声系统的类型超声浴: 超声浴主要用于清洗反应器皿和电极等.经典的超声浴将换能器附接在浴底,也可将换能器浸在浴槽中.超声浴比较方便和廉价,因此超声浴广泛地应用于超声化学研究中.反应器皿通常浸于装有换能器的流体浴槽中(间接超声).然而,浴槽本身可作为反应器皿,但是,需要附加机械搅动.此外,浴槽内壁与反应介质接触和受到辐射,使内壁容易受到腐蚀和侵蚀.与其它超声体系如探针相比,使用间接超声到达反应器皿的超声功率相对较小.此外,由于到达反应介质的功率在很大程度上依赖于样品在超声浴中所放的位置

42、,所以,获得重现的结果比较困难.其结果也随操作中浴槽超声加热的时间而发生变化.每种浴槽的特性不同,其最佳条件不同.即使使用相同的反应器皿和放置在相同的位置,反应器皿底部的形状也会影响超声波形.使用浴槽体系的另一个缺点是反应器皿周围的流体的偶合使温度增加,使保持等温条件困难.超声化学法超声化学法75 探针系统: 探针系统亦称为号角系统,它越来越广泛地应用于实验室超声化学的研究.这可能是因为商品化设备为研究提供了所需要的设备和探针系统能够将大量的能量直接输送到反应介质,通过改变输送到换能器的幅度加以调制.使用探针系统的缺点是探针尖的侵蚀和凹陷,这会使反应溶液污染.在流体中超声强度的区域面积很大程度

43、上依赖于输送到换能器的功率.在探针尖附近的压强是几千个大气压,而且,随探针尖的距离按指数衰减.超声系统的研究也是超声化学研究的重要课题.特别是在属于界面化学的电化学研究中,突破简单超声浴系统,根据自己研究所需的超声系统来设计超声系统,使超声能量更集中于电极表面。超声化学法超声化学法超声系统的类型76超声化学的发生空间 瞬态空化泡内爆时释放出的巨大能量是引超声化学反应主动力.伴随空化泡内爆所产生的机械效应与化学效应发生在三个不同的空间,即:(1)崩溃气泡的内部环境(气相区).具有极高的温度和压力,足以引起水的汽化,并进一步热解为H和OH自由基;(2)空化泡和本体溶液的边界区域.温度较气相区低,但

44、仍能诱发声化学反应的进行;(3)本体溶液区.处于环境温度的条件,能发生反应物分子与OH或H自由基的反应.超声化学法超声化学法77超声波在纳米粉体材料制备中的应用 超声声解法 声解法就是利用空化效应所产生的特殊条件将金属-羰基化合物分解,以制备非晶态金属,合金,金属碳化物,氮化物,氧化物等.这项技术在二十年前就已经得以应用,但当时只能用来处理很少量的金属和合金没有得到广泛的使用,直到近些年,才得到广泛的重视,在碳化物,氮化物,硫化物,主族金属氧化物和过渡金属氧化物以及纳米碳管的制备中得到了较广泛的应用.另外,超声声解技术在金属、高分子复合材料的制备方面也具有十分突出的作用; 最近,Gedanke

45、n小组用超声辐照的方法同步合成出具有核-壳结构的复合无机/有机纳米材料,其中核为FeCl2,壳为有机硅聚合物。超声化学法超声化学法78超声波在纳米粉体材料制备中的应用 早在1981年,Suslick及其合作者就进行了超声对于金属羰基化合物的作用研究.当用超声辐照Fe(CO)5的癸烷溶液(通入Ar气),伴随Fe3(CO)12聚集体的形成还生成了非晶态纳米铁。研究结果表明,所得非晶态Fe粒子的大小可简单地通过控制Fe(CO)5浓度而改变,且浓度越低,所得铁微粒的尺寸也越小.声化学技术也可用于制备纳米结构合金,Suslick等人首先采用这种方法合成了Fe/Co合金,且合金的组成可简单地通过改变Fe(

46、CO)5和Co(CO)3(NO)的浓度比例来控制。超声化学法超声化学法79超声波在纳米粉体材料制备中的应用 超声还原法 声化学制备纳米结构材料的另一种方法,是利用超声的空化作用使得水溶液或醇溶液中产生还原剂,从而还原相应的金属盐制备纳米材料.例如,声化学还原AuCl4溶液可制得胶体金,其粒径约10nm,用一般的表面活性剂就能稳定数月.近年来,人们通过这种声化学还原的方法已制备出了纳米银粒子(粒径约20nm),纳米晶MoSi2,固定在Al2O3上的大小可控且高度分散的纳米钯(Pd)粒子,具有催化活性的核-壳结构的金/钯纳米粒子,纳米晶硒化物等.超声化学法超声化学法80超声波在纳米粉体材料制备中的

47、应用 超声沉淀法 超声空化作用所产生的高温高压环境为微小颗粒的形成提供了所需的能量,使得沉淀晶核的生成速率可以提高几个数量级,沉淀晶核生成速率的提高使沉淀颗粒的粒径减小,而且,超声空化作用产生的高温和在固体颗粒表面的大量气泡也大大降低了晶核的比表面自由能,从而抑制了晶核的聚结和长大.另外,超声空化作用产生的冲击波和微射流的粉碎作用使得沉淀以均匀的微小颗粒存在.超声化学法超声化学法81超声波在纳米粉体材料制备中的应用 梁新义等人的研究发现,未经超声处理所制备的LaCoO3晶体不均匀,且颗粒较大,平均粒径约为30nm.但经超声制备的LaCoO3晶体均匀,颗粒也较小,当超声波频率为33kHz时,平均

48、粒径约为20nm;超声波频率为50kHz时,平均粒径为12nm.从电子衍射照片发现,经超声制备的LaCoO3样品的衍射光斑较强,说明晶体较为完整,在较低的温度下就形成了钙钛型复合氧化物ABO3结构(A为稀土或碱土金属,B为过渡金属 ).超声化学法超声化学法82超声波在纳米粉体材料制备中的应用 崔海宁等人研究超声化学法制备CdS膜,他们选用频率为34.4kHz,功率为50W的超声波作用于反应溶液来控制薄膜生长的过程.通过对在5min,9min,19min和60min所制备薄膜进行扫描电镜(SEM)观察发现,超声化学法生长的CdS膜的表面形貌不随沉积时间而变,所生成的薄膜结构是线状微晶且排列紧密,

49、无针孔,致密,光亮,且质量稳定.与以往的CdS和LB膜相比,具有二者的优势. 当超声作用于己醇,环己烷和硫酸铜的水溶液的混合物时,会形成微乳液,加入硼氢化钾(KHB4)时,铜的粉末会从溶液中沉淀出来,所得纳米铜粒子的直径约8nm,具有很高的反应活性.超声化学法超声化学法83辐射化学合成法辐射化学合成法 常温下采用射线辐照金属盐的溶液可以制备出纳米微粒。用此法曾经获得了Cu, Ag, Au, Pt, Pd, Co, Ni, Cd, Sn, Pb, Ag-Cu, Au-Cu, Cu2O, 纳米粉体以及纳米Ag/非晶SiO2复合材料。84 高能球磨法(HEM)一经出现, 就成为制备纳米材料的一种重要

50、途径。它不仅被广泛用来制备新金属材料,而且被用来制备非晶材料、纳米材料及陶瓷材料等, 成为材料研究领域内一种非常重要的方法。高能球磨法是利用球磨机的转动或振动使介质对粉体进行强烈的撞击、研磨和搅拌,把粉体粉碎成纳米级粒子。HEM最早用于合金系统的研究,现在被广泛用于金属基、陶瓷基复合材料的制备以及晶体结构的研究。高能球磨法高能球磨法85HEM机的工作形式和搅拌磨、振动磨、行星磨的有所不同,它是搅拌和振动两种工作形式的结合(也有人把行星磨归为高能磨)。HEM机的搅拌器和研磨介质是高速旋转体和易磨损部件,因此对上述两部件的材质要求极高。在HEM机的粉磨过程中,需要合理选择研磨介质(不锈钢球、玛瑙球

51、、碳化钨球、刚玉球、聚氨酯球等)并控制球料比、研磨时间和合适的入料粒度。高能球磨法高能球磨法86机的粉磨时间往往很长, 达几十甚至上百个小时,体系发热很大,因此还要采取降温措施。有时,为满足气氛要求尚需通入、2等气体。因此,导致高能磨机结构复杂,粉磨效率不高。球磨原料一般选择微米级的粉体或小尺寸、条带状碎片,球磨过程中,不同时间球磨粉体的颗粒尺寸、成分和结构的变化可以通过、电镜、穆斯堡尔谱等来进行监控。高能球磨法高能球磨法87高能球磨法高能球磨法 利用高能球磨法制备纳米结构材料利用高能球磨法制备纳米结构材料 纳米晶纯金属制备 高能球磨过程中纯金属纳米晶的形成是纯机械驱动下的结构演变。实验结果表

52、明,高能球磨可以很容易使具有bcc结构(如Cr,W,Fe)和hcp结构(如Zr,Hf,Ru)的金属形成纳米晶结构,而对于fcc结构的金属(如Cu)则不易形成纳米晶。88高能球磨法高能球磨法 不互溶体系纳米结构的形成 用机械合金化方法可将相图上几乎不互溶的几种元素制成固溶体,这是用常规熔炼方法根本无法实现的,从这个意义上来说机械合金化方法制成的新型纳米合金为发展新材料开辟了新途径。近10年来用此法已成功地制备多种纳米固溶体,例如,Fe-Cu, Ag-Cu等。89高能球磨法高能球磨法 纳米金属间化合物 金属间化合物是一类用途广泛的合金材料,纳米金属间化合物,特别是一些高熔点的金属间化合物在制备上比

53、较困难,目前已在Fe-B,Ti-Si, Ti-B, Ti-Al(-B), Ni-Si, V-C, W-C, Si-C, Pd-Si, Ni-Mo, Nb-Al, Ni-Zr等10多个合金系中用高能球磨的方法制备了不同晶粒尺寸的纳米金属间化合物。在一些合金系中或一些成分范围内,纳米金属间化合物往往作为球磨过程的中间相出现。90高能球磨法高能球磨法 纳米尺度的金属-陶瓷粉复合材料。 高能球磨法也是制备纳米复合材料的行之有效的方法。它可以把金属与陶瓷粉(纳米氧化物,碳化物等)复合在一起,获得具有特殊性质的新型纳米复合材料。91 高能球磨法对晶体结构的影响高能球磨法对晶体结构的影响 对于陶瓷材料,传统

54、粉磨理论认为,研磨作用的主要目的是减小颗粒尺寸,改变颗粒形状,使不同成分的粉末混合均匀等,而一般不会涉及结构的变化。但随着粉磨机械的发展和研究的深入,特别是近年来的研究表明,粉磨过程中晶体结构会发生相变。 高能球磨法高能球磨法92 Jiang等人用HEM法以单斜氧化锆和赤铁矿为原料制备了氧化铁全稳定氧化锆,铁离子固溶于ZrO2晶格中,固溶度大约为18.5%,晶胞体积随着铁离子固溶量的增加而减少。加热过程中,大约在827立方晶系向四方晶系转变,低于950似乎并没有四方晶系向单斜晶系的转化,但在冷却过程中,却在9001100观察到四方晶系向单斜晶系的转化。高能球磨法高能球磨法93 Pedro等研究

55、了粉磨对高岭土结构的影响。对粉磨后高岭土进行差热分析,发现随着粉磨时间的延长,高岭土逐渐由晶体向无定形相转变。XRD分析发现,粉磨对高岭土的煅烧可产生重大影响,粉磨240min后再煅烧,可以观察到莫来石、锐钛矿和具有尖晶石结构的Si-Al相存在。高能球磨法高能球磨法94超微颗粒的处理超微颗粒的处理与贮存技术与贮存技术95 超微颗粒是介于宏观物质与原子之间的一类物质颗粒,其粒径很小,通常表现出块状物质完全不同的特性,然而,超微颗粒特殊的表面效应同时也导致了这种颗粒的化学不稳定性,如氧化性、吸附性、化学活性等。事实上,新鲜的超微颗粒一旦暴露于大气中,立即会发生氧化,同时伴随颗粒表面发热与快速升温。

56、温度的升高还会加剧颗粒对空气中各种污染物的吸附以及颗粒间的团聚,甚至生长。96因此,对新制备出的超微颗粒要进行适当的技术处理,并采用适当的保护性措施再贮存。通常要对新鲜的超微颗粒进行表面侵氧化或表面改性处理后再贮存,也可以将颗粒在特殊气氛下或特殊的溶剂中贮存,或者将新鲜的超微粒直接制成各类成品,如各类膜材。97 所谓慢氧化处理,就是对刚制备出来的超微颗粒在接触大气之前先进行表面慢氧化。通常是采用纯净的氧气在惰性气体的稀释下进行氧化。这样可在一定程度上控制颗粒表面的氧化速率,从而防止颗粒在空气中的急剧氧化,经过这种处理的超微颗粒,其表面可以形成一层氧化膜,颗粒的化学稳定性大大提高,可以方便地在空

57、气中进行贮运和应用。 慢氧化处理慢氧化处理98例如,将经过氧化处理的粒径为20nm的Fe超微颗粒放在研究室内,在空气中经过一年的时间,也未发现它进一步氧化,并且颗粒的饱和磁化强度经过很长时间也不减小。99 纳米微粒的表面修饰是纳米材料科学领域十分重要的研究课题。90年代中期,国际材料会议提出了纳米微粒的表面工程新概念。所谓纳米微粒的表面工程就是用物理、化学方法改变纳米微粒表面的结构和状态,实现人们对纳米微粒表面控制。近年来,纳米微粒的表面修饰已形成了一个研究领域。 表面修饰与表面改性表面修饰与表面改性100在这个领域进行研究的重要意义在于,人们可以有更多的自由度对纳米微粒表面改性,不但深入认识

58、纳米材料的基本物理效应,而且也扩大了纳米微粒的应用范围。表面修饰与表面改性表面修饰与表面改性101 目的:目的:改善或改变纳米粒子的分散性;提高微粒表面活性;使微粒表面产生新的物理、化学、机械性能及新的功能;改善纳米粒子与其它物质之间的相容性。表面修饰与表面改性表面修饰与表面改性102 纳米微粒表面物理修饰纳米微粒表面物理修饰 通过范德华力等将异质材料吸附在纳米的表面,可防止纳米微粒团聚。一般采用表面活性剂对屋脊纳米微粒表面的修饰属于此类方法,表面活性剂分子中含有两类性质截然不同的官能团,一是极性基团,具有亲水性,另一个是非极性官能团,具有亲油性。表面修饰与表面改性表面修饰与表面改性103无机纳米粒子在水溶液中分散,表面活性剂的非极性的亲油基吸附到微粒表面,而极性的亲水集团与水相容,达到无机纳米粒子在水中分散的目的。反之,在非极性的油性溶液中分散纳米粒子,表面活性剂的极性官能团吸附到纳米微粒表面,而非极性的官能团与油性介质相溶合。表

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 不同风味酱板鸭的配方工艺及制作标准流程

- 2022年二级建造师考试《机电工程管理与实务》真题-5

- 中考英语复习第05讲 任务型阅读之补全句子、补全短文、信息摘录和多任务混合(课件)

- 雨季施工质量安全保证措施

- 混合动力汽车基础知识

- 我国企业公关危机管理存在的缺陷与机制研究

- 社会实践活动报告内容简述

- 主动脉夹层动脉瘤围手术期教学查房课件

- 糖尿病酮症酸中毒-的急救与护理课件

- 秋季学期小学开学校长讲话稿

- 地铁给排水及消防劳务报价单

- 小学科学德育渗透教案

- 网络带宽管理策略

- 关于新形势下的育人方式变革与教学模式改进研修总结

- 肝胆外科常见疾病门静脉癌栓护理

- 米.伊林《十万个为什么》阅读题

- 瓷贴面修复技术教学课件

- 洗衣技术方案投标模板

- 深圳中考自主招生简历

- 污水处理站应急预案

- 2012东风本田cr v全车电路图

评论

0/150

提交评论