法兰盘加工的回转工作台设计

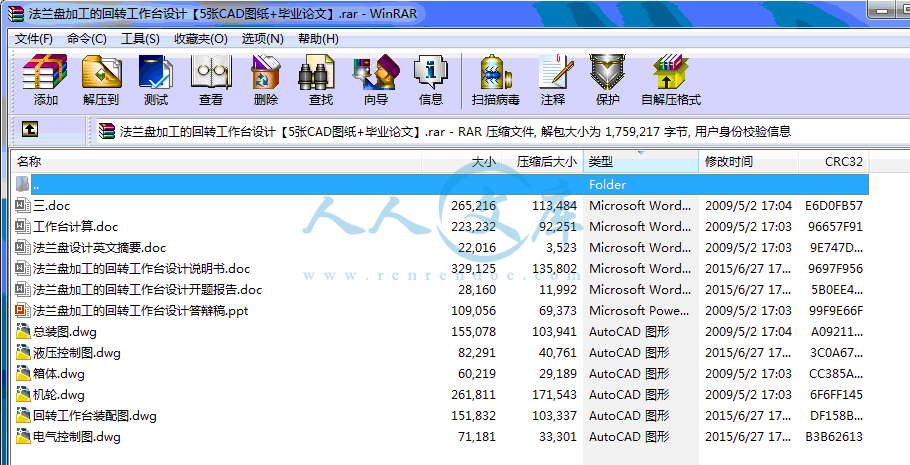

23页 11000字数+论文说明书+答辩稿+开题报告+5张CAD图纸【详情如下】

回转工作台装配图.dwg

工作台计算.doc

总装图.dwg

机轮.dwg

法兰盘加工的回转工作台设计开题报告.doc

法兰盘加工的回转工作台设计答辩稿.ppt

法兰盘加工的回转工作台设计说明书.doc

法兰盘设计英文摘要.doc

液压控制图.dwg

电气控制图.dwg

箱体.dwg

目 录

一.毕业设计的目的………………………………………………

二.加工零件的分析………………………………………………

三.加工工艺的编排与分析………………………………………

四.结构设计………………………………………………………

五.各部件的计算与校核…………………………………………

六.整体的液压设计………………………………………………

七.整体的电气控制设计…………………………………………

八.毕业设计总结…………………………………………………

九.主要参考资料…………………………………………………

一.毕业设计的目的

毕业设计是学生综合运用所学过的基本理论,基本知识与基本技能去解决专业范围内的工程技术问题而进行的一次基本训练,其主目的

(1)培养学生综合分析的解决本专业的一般工程技术问题的独立工作能力,拓宽和深化学过的知识

(2)培养学生树立正确的设计思想,设计构思和创新思维,掌握工程设计的一般程序规范和方法。

(3)培养学生正确使用技术资料,国家标准,有关手册图册等工具书,进行设计计算,数据处理,编写技术文件等方面的工作能力。

(4)培养学生进行调查研究,面向实际,面向生产,面向工作和工程技术人员学习的基本工作态度,工作作风和工作方法。

二.法兰盘加工的回转工作台设计

(一)加工零件的分析

如此法兰盘为一个式厂常用件,加工精度要求不太高,但年需求量较大。

因此,加工此法兰盘时,首先,需要考虑的问题就是加工的生产效率。

1、采用通用机床夹加工此法兰盘时,加工的范围可以进行扩大,可以加工出一系列的法兰盘,但通用机床的调整时间较长,装央与拆卸工件的时间较工,使得法兰盘的加工效率无法进行提高。

2、专门化机床的工艺范围较窄,只能加工一尺寸范围内的某一类零件,完成某一种特定工序,但生产效率较通用的机床高。

3、专用机床的工艺范围最窄,通常只能完成某一特定零件的特定工序,但专用机床的加工效率是这三类机床中最高的。因此专用机床较为适用了加工此类法兰盘。

4、组合机床作为专用机床中的一种与通用机床的专门化机床相比较。

(1)组合机床由70-90%的通用零部件组成,可以缩短设计和制造周期,而且在需要的时候,还可以部分或全部改装。以组成适应新加工要求的设备就是说组合机床有重新改装的优越性,其通用零部件可以多次重复利用。

(2)组合机床是按具体加工对象专门设计的,中以按最佳工艺方案进行加工。

(3)在加工零件时,组合机床可以同时从几个方向采用多把刀具对几个工件进行加工,是实现集中工序,提高生产效率的最好途径,这也正是加工法兰盘所需要的。

(4)组合机床是在工件一次装夹下用的轴实现多孔同时加工,有利保证各孔相互之间的精度要求,提高产品质量,减少了工件工序间的搬运,改善了劳动条件上,减少了占地面积。

(5)组合机床在多数的零部件是同类的通用部件简化了机床的维护和修理。

(6)组合机床的通用部件可以组织专门厂家集中生产。有利于提高产品质量和技术水平,降低制造成本。综合上面的分析,可得采用组合机床加工法兰盘,有利于提高法寺盘的加工精度和生产效率降低生产成本。

5、在采用组合机床的基础上,如果采用自动线或回转工作台来进行加工,将可以进一步提高法兰盘的加工效率,采用自动线或回转工作台,可以减少工件的搬运与装夹次数,减少了工人的劳动强度。

法兰盘以往工厂下料时,都采用气割或液压机但气割 时毛坯的精度比较低,加工时毛坯的切削余量比较大,使得加工成本与加工时间都有所提高。且采用气割下料时,毛坯易形成氧化层从而给下一工序的加工带来困难。

采用液压机进行下料时,加工精度与加工效率都有较气割有较提高。但毛坯的厚度提高,液压机的吨位也在提高,从而使得液压机的制造成本也随之提高。

因此,就法兰盘的下料有必要也设计一台专机,从而提高加工效率与降低加工成本。

下料专机的设计得法兰盘的外圆尺寸在下料时就可以得到保证,下料后的法兰盘外圆加工精度也达到了要求,从而法兰盘的外圆与A都无须再进行加工。

三.法兰盘加工工艺的分析

1.加工方法的选择

平放 工件不转

工件回转

竖放 工件不转

工件回转

工件回转不利于采用随行夹具在自动线上加

平放时工件的装夹比较方便且所需的夹紧力也较低,但不利于底面的加工。

采用竖放工件不转,可以从两个方向对工件进行加工提高了生产效率,加工B面时,因为工件不转,可以以铣来代车。

由零件图上的精度要求与待加工表面,工件材料生产批量各加工面的加工方法待选。

①平面B 因为工件的加工是采用组合机床和回转工作台进行加工,无论回转工作台上采用固定夹具还是采用随行夹具,工件都无需进行旋转运动。因而工件需要进行旋转运动的车削加工就无法使用了,可选择刀具运动工件不动的加工方法,刨削加工或铰削加工,蚀削加工主要用于挟长表面的加工,这样才能体现出刨削加工的加工效率,而加工的法兰盘为一个圆柱表面,所以采用铁削比较好B面的加工尺寸不是太大的,可以采用端铁进行加工来提高加工效率。B面的加工精度要求不是太高铁削就能达到,因而无需再考虑精加工的磨削加工,以免提高工件的加工成本。

②内孔的加工方法可选、钻扩、铰、磨

因为法兰盘的内孔比较大,为了节约材料,采用套料的方法来进行下料,以便内孔的冲压件用于小尺寸法兰盘加工。由于待加工内孔的孔径较大,钻削是用于小钻径加工的,孔径较大时铰刀的制造带来了困难,制造成本大幅度的提高。通常钻、扩、铰用于φ80以内的内孔加工的精度较高,工件内孔的精度较低,采用磨削加工将会提高成本,且磨削加工时多数需要工件进行旋转。

镗削通常用于尺寸较大且精度要求较高的孔,特别是分布在不同表面上,孔距和位置精度要求很严的内孔采用镗加工。

③小孔

钻床一般用于加工直径不大,精度要求较低的孔,小孔最理想的加工方法是采用多轴钻一次性将其加工出来,这样既提高了加工效率了,又保证了小孔之间的相互位置精度小孔采用钻削加工

2、加为法兰盘中的A面与外圆无须加工,因而首先考虑以这两个面进行定位夹紧

加工工艺方案一

①下料,外圆φ200,厚度为15mm的毛坯

②以φ200与A面为基准进行装夹,加工的基准为φ200的仆圆中心线。

③镗削φX的内孔

④倒角φX的B面0.5×45°与B面外圆的0.5×45°。

⑤铣削B面

⑥钻削X-φX的孔

⑦倒X-φX的孔的1×45°的角。

⑧倒φX的A面的0.5×45°的角。

八.毕业设计总结

通过这次毕业设计使得我把三年来所学过的基本知识、基本理论与基本技能综合运用了一次,把过去所学中的不足再一次进行了巩固。

在指导老师的指导与教诲下,我学到了很多的东西也树立了一定的正确设计思想,设计构思,掌握了工程设计的一般程序规范和方法,增强了正确使用技术资料,国家标准,有关手册,图册等工具书,进行设计计算,数据处理编写技术文件的工作能力。非常的感谢指导老师对我的精心教诲,我将会铭记于心。

九.主要参考资料

1、大连理工大学工程画教研室:《机械制图》高等教育出版社2004

2、杨林建???《机床电气控制技术》北京理工大学出版社2008

3、荆长生《机械制造工艺学》西北工业大学出版社2008

4、上海市职业技术教育课程改革与教育课程改革与教材建设委员会 组编???《金属机床切削概论》机械工业出版社2005

5、薛彦成《公差配合与技术测量》机械工业出版社1992

6、郑志祥,刘夭一《机械零件》机械工业出版社1992

7、扬州工学院,黄鹤汀《金属切削机床设计》机械工业出版社1991

8、李恒权、朱明臣、王德云《毕业设计指导书》青岛海洋大学出版社1992

9、机械设计手册编委会《机械设计手册》上中下册,机械工业出版社2004

10、黄继昌、徐巧鱼、张海贵、范天保、季炳文,《实用机械机构图册》,人民邮电出版社1995

11、《机械设计手册》1、2、3、4、5册,机械工业出版社1988

12、《机械加工工艺手册》1、2、3册,机械工业出版社1992

13、金振化《组合机床及其调整与使用》机械工业出版社

14、马永林,《机械原理》高等教育出版社1991

15、孙训方《材料力学》高等教育出版社2005

16、谢家瀛主编?《组合机床设计》械工业出版社??? 2002

17、扬州工学院姚如一,湘潭机电专科学校,丁树模《液压传动》机械工业出版社1991

18、《机床设计手册》机械工业出版社1982

川公网安备: 51019002004831号

川公网安备: 51019002004831号